SBJST-07B变频空调制冷制热实验装置

一、适用范围:适用于职业学校、技校、大中专院校变频空调制冷制热实验。实验台采用透明有机玻璃制作,实验器材直观明了,实验效果好。是各职业学校、技校、大中专院校变频空调制冷制热实验室理想的实验设备。

二、变频空调变频装置特点

1、变频范围:变频空调频率30 Hz到100Hz可调,真正做到演示变频空调的节能功能。

2、频率数码显示功能:显示变频空调工作时的工作频率。

3、变频工作原理:将单相交流220V50Hz电源逆变成三相交流电源30Hz-100Hz可控制,从而达到变频效果。.

4 够全面展现变频空调机制冷系统结构,变频直流电路的分析研究,变频空调整流电路的连接,变频控制技术,直流变频自动变频自动控制技术,驱动器的分析与接入,V,U,W模块分析与组装,逆变的应用,及制冷系统维修的全部过程,满足实训教学、实际工程训练及职业技能竞赛的需要

5 可组成多种制冷系统,具有多种控制方式,有较强实用性、通用性、经济型;

装置采用模块化设计,电气控制与制冷系统独立分开,可以对相应的特征点进行测量,保证学生基本技能的训练和巩固,保证电路连接的快速、安全和可靠。

6 变频控制 空调通用控制模块,具有制冷、制热、通风、除湿控制功能,直流控制技术;变频开关电源300V整流电路,为空调提供省电电流,3位数码变频频率显示器,能从0-120H显示空调运转时所对应的变频频率,软启动控制技术,MB905562B总路线控制,监控空调机各个运行数据,PM20CTM060大功率逆变模块,交直流转换控制

三、主要技术参数与功能:

1、工作电源AC220V±10%,50H2。

2、最大遥控距离8m,角度90度。

3、噪声:内机37-44dB,外机是55-65dB。

4、环境温度-10℃到40℃。

5、相对湿度≤85%(25℃)。

6、输入功率<1KVA

7、实验台规格(mm)1600×700×1180mm

8、环境温度100C到400C。

9、人身安全保护功能:该设备具有漏电保护装置,地线浮空。

10、压缩机功率: 空调:1ph 冰箱:1/10ph

制冷剂类型: 空调:R22 冰箱:R12

11、具有温度巡测功能,数码显示,即温度巡测器可检测制冷制热实验设备的各关健部位的工作温度,提供实验数据。

12、具有压力检测功能,检测空调器与电冰箱的高压压力与低压压力供实验分析故障判答。

13、具有电流、电压检测功能,显示设备工作时电压与电流观察机器是否正常工作。

14、纯软件模拟仿真制冷、制热全过程。

15、具有电脑板故障演示功能(演示电脑板的常见故障及排除方法详见说明书与教学演示软件)

16、利用彩灯演示分体空调、变频空调、电冰箱的工作原理。

17、利用演示软件,演示电冰箱制冷、空调器制冷制热的全部工作过程。

18、演示软件提供50多种电冰箱、空调器的电路原理演示使学生思维更加丰富。

19、将空调器、电冰箱、全方位解剖,同时还保证单独进行空调的制冷制热、模式运转及电冰箱制冷运行等实验,使学生掌握冰箱、空调器的运行原理,使用方法,故障原因及排除方法。

20、空调器在遥控模式下能自动开机、自动关机。

21、具有遥控、手控二种演示功能,空调器制冷制热可由遥控控制工作,也可通过手动机械控制工作。

四、空调电脑板故障操作说明

(一)、手控操作:

1、HK2开关是手控与遥控功能转换开关

2、HK2手控状态时空调器工作时间不能超过30分钟。

3、HK1是在HK2手控状态下控制空调器制冷,制热功能。

(二)、遥控操作:

1、HK2在遥控状态下,电脑板才能待机工作,遥控模式状态时,遥控指示灯亮。

2、遥控电脑板LD1红灯亮是制冷待机或除湿状态。

3、LD2绿灯亮时压缩机工作状态。

4、LD3黄灯亮是制热状态指示。

5、故障开关K1到K12是在遥控模式下才能进行故障演示。

6、HG按钮为应急开关,空调工作状态时按一次HG按钮空调器立即关机,空调器待机状态下,按一次HG按钮,空调器立即工作。

(三)、故障演示说明

1、遥控失灵:将故障开关K1断开,即接收头信号不能送到主板。

2、遥控失灵:将故障开关K2断开,即接收头无直流5V电源提供。

3、整机不工作:将故障开关K3断开,即电源变压器无交流12V电源输出。

4、整机不工作:将故障开关K4断开,无直流12V电源输出。

5、整机不工作:将故障开关K5断开,无直流5V电源输出。

6、内风机不转:将故障开关K7断开,无风机工作电源输出或电机损坏。

7、空调不制热:故障开关K8断开,电磁阀无电源不制热。

8、空调不工作:将故障开关K9断开,晶振不工作。

9、峰鸣器无声:将故障开关K10断开,峰鸣器开路。

10、遥控失灵:将故障开关K11断开,无传感信号输入。

(四)、变频空调操作(定速空调无此功能)

1、空调器开始工作时频率为30HZ。

2、UP按钮是频率上调按钮,每按一次频率上升1HZ,DOWN按钮是频率下调按钮,每按一次频率下降1HZ。

3、空调器频率越高制冷、制热越快,压缩机旋转越快,反之相反。

4、变频范围:30Hz到110Hz。

五、部分软件演示项目(详见全套演示软件)

空调冰箱系统流程实习项目:

1、普通单门电冰箱系统流程

2、双门直冷式电冰箱制冷系统流程

3、双门间式电冰箱制系统流程

4、单门直冷式电冰箱电控系统流程

5、双门间冷式电冰箱电控系统流程

6、热敏电阻温控器系统流程

7、GR204EIC温控器系统流程

8、BCD-125W型风冷电子温控双门双温电冰箱

9、典型直冷双系统电冰柜制冷系统原理实验

10、典型直冷双系统电冰箱电路原理实验

11、电冰箱双制冷系统原理实验

12、风冷单系统电子温控电冰箱控制原理实验

13、分体式热泵型空调器系统流程

14、分体式热泵型空调电控器系统流程

15、窗式电泵型空调器电控系统流程

16、风冷柜式空调器电控系统流程

17、电冰箱动态演示系统

18、分体式热泵型空调器动态演示系统

19、东芝窗式空调器电路实验

20、分体空调控制电路实验

21、海尔一拖二空调器制冷系统实验

22、三门豪华型电冰箱电路原理实验

23、万宝无霜电冰箱电路原理实验

24、微电脑控制程序实验

25、一拖三式制冷循环实验

26、一拖四式制冷循环实验

六、电冰箱故障产生及办法

|

故障名称 |

故障产生办法 |

|

漏氟 |

从截止阀I充气口放氟 |

|

氟太多 |

从截止阀I充气口加氟至1安培电流 |

|

压缩机吸气口堵塞 |

关截止阀I,全关即全堵,半关即半堵 |

|

压缩机过载保护器 |

用坏的过载保护器换去好的过载保护器 |

|

压缩机启动电容器故障 |

用不配的或击穿了的电容换掉好的电容器 |

|

不制冷 |

断开温控器制冷接点 |

|

不停机 |

短接温控器制冷接点 |

空调器故障产生及办法

|

故障名称 |

故障产生办法 |

|

漏氟 |

从截止阀I充气口放氟 |

|

毛细管堵塞 |

关截止阀II,全关即全堵,半关即半堵 |

|

氟太多 |

从截止阀I充气口加氟 |

|

压缩机吸气口堵塞 |

关截止阀I,全关即全堵,半即半堵 |

|

冷凝器脏堵塞 |

用一玻璃板封住冷凝气进风表面 |

|

蒸发器脏堵塞 |

用一玻璃板封住蒸发器进风表面 |

|

压缩机过载保护器 |

用坏的过载保护器换去好的过载保护器 |

|

压缩机启动电容器 |

用不配的或击穿了的电容换掉好的电容器 |

|

不制热 |

拔掉电磁四通阀电源线或拿出线圈 |

|

室外风机不转 |

拔掉室外风机电源线或换上坏的电容器 |

|

室内风机不转 |

拔掉室内风机电源或换上坏的电容器 |

|

温控不灵 |

拔掉或接室内温度传感器 |

|

遥控不灵 |

拔掉控制器或短接收板插件 |

|

电源电路故障 |

拔掉变压器插件或保险管,破坏整流稳压 |

|

制冷系统异常保护 |

把盘处管温度传染感器移至别处 |

七、制冷制热实验台组件配置清单:(每台/2座配置)

|

序号 |

名 称 |

数 量 |

备 注 |

|

1 |

空调压缩机 |

1台 |

|

|

2 |

箱压缩机 |

1台 |

|

|

3 |

调冷凝器 |

1只 |

|

|

4 |

空调蒸发器 |

1只 |

|

|

5 |

四通阀 |

1只 |

|

|

6 |

变频空调控制主板 |

1套 |

|

|

7 |

遥控器 |

1只 |

|

|

8 |

手阀 |

4台 |

|

|

9 |

视液镜 |

2只 |

|

|

10 |

起动电容 |

1只 |

|

|

11 |

风机 |

3个 |

|

|

12 |

5W变压器 |

1个 |

|

|

13 |

10W变压器 |

1个 |

|

|

14 |

空调过滤器 |

1个 |

|

|

15 |

冰箱过滤器 |

1个 |

|

|

16 |

冰箱冷凝器 |

1个 |

|

|

17 |

冰箱蒸发器 |

1只 |

|

|

18 |

冰箱温控器 |

1只 |

|

|

19 |

实验台面板 |

1张 |

|

|

20 |

高压表 |

2只 |

|

|

21 |

低压表 |

2只 |

|

|

22 |

0~220V交流电表 |

1只 |

|

|

23 |

数显温度表 |

1只 |

|

|

24 |

0~5A电流表 |

2只 |

|

|

25 |

航空插 |

1只 |

|

|

26 |

指示灯 |

10只 |

|

|

27 |

保险管座 |

1只 |

|

|

28 |

漏电保护开关 |

1个 |

|

|

29 |

三插件 |

2个 |

|

|

30 |

B型四脚开关 |

2只 |

|

|

31 |

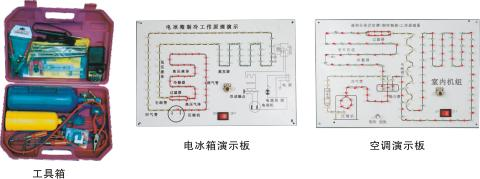

演示板 |

2块 |

|

|

32 |

圆形铜管 |

1套 |

八、制冷制热全套操作工具:(每套/24座配置)

|

序号 |

名 称 |

数 量 |

备 注 |

|

1 |

氮气、氧气钢瓶 |

2只 |

全套24座以上配二只 |

|

2 |

弯管器 |

1付 |

全套24座以上配置 |

|

3 |

扩口器 |

1付 |

全套24座以上配置 |

|

4 |

钢管割刀 |

1把 |

全套24座以上配置 |

|

5 |

电铬铁 |

1把 |

全套24座以上配置 |

|

6 |

烙铁架 |

1套 |

全套24座以上配置 |

|

7 |

剥线钳 |

1把 |

全套24座以上配置 |

|

8 |

尖嘴钳 |

1把 |

全套24座以上配置 |

|

9 |

螺丝刀 |

2把 |

全套24座以上配置 |

九、温度巡测检测系统

温度巡回检测系统可分别检测电冰箱及分体式空调器各关键点的温度值。

(一)、可检测的关键点分别是:

1、正常环境温度;2、空调压缩机排气管;3、空调压缩机回气管;4、空调冷凝器排风口;5、空调蒸发器出风口;6、电冰箱压缩机;7、电冰箱冷凝器;8、电冰箱蒸发器。

(二)、数码温度检测器:

1、巡测开关是选择检测冰箱、空调的各关键点的温度。

2、数码温度显示器检测显示冰箱、空调各关键点工作温度。

3、温度测器显示冰箱、空调各关键点工作温度,提供学生实验、实训分析。

4、 数码温度检测器显示"―――℃"时表示检测器没有检测温度是待机检测状态,显示"HHH℃"时表示检测温度超过,110℃时空调器不能在手控状态下工作,要在遥控状态下进行工作进行故障演示。

十、电冰箱常见故障现原因与排除方法

|

故障现象 |

故 障 原 因 |

排 除 方 法 |

|

压 缩 机 不 启 动 |

1.电源保险丝烧断 |

查明后,更换保险丝 |

|

2.插头和插座接触不良或内部断线 |

把插头插紧,台有断路应接牢 | |

|

3.温度控制器旋钮旋在“停”点 |

将温度控制器旋钮旋到“中”点 | |

|

4.电源电压太低,低于额定电压的15% |

升高电压至187伏以上或装稳压器 | |

|

5.电源线太长太细造成电压降太大 |

调换电源线 | |

|

6.温度控制器的感温元件漏气或接点烧毁 |

更换同型号温度控制器 | |

|

7.启动器或启动电容损坏 |

修理或更换 | |

|

8.热保护器损坏 |

修理或更换 | |

|

9.压缩机电机启绕组或运行绕组断路 |

按原线径、匝数、节距绕制更换 | |

|

10.压缩机“轧煞”或“卡缸” |

开壳修理或更换压缩机 | |

|

11.压缩机电机内引线脱落 |

开壳把内引线插牢 | |

|

压缩机能启动,但不能正常运行 |

1.电压波动过大,电压过高 |

安装自耦调压器稳压到额定值 |

|

2.电冰箱热负荷过大,处于短时间超负荷运行,使热保护器跳开 |

在高温季节,尽可能不要一次放入过多食品 | |

|

3.运行电流过大,使压缩机电机绕组绝缘局部短路 |

针对故障原因进行排除,如属压缩机电机绕组局部短路,应开壳修理压缩机电机 | |

|

4.启动器或热保护器与压缩机不匹配 |

应调换与压缩机匹配的启动器或热保护器 | |

|

压缩机长时间运转,电冰箱不降温 |

1.制冷剂不足或泄露 |

补充或经检漏补焊后充灌制冷剂 |

|

2.制冷系统脏堵或冰箱 |

调换脏堵部件,放掉制冷系统中制冷剂,重新抽真空干燥,充灌制冷剂 | |

|

3.压缩机内排气系统发生故障 |

拆修或调换压缩机 |

续表

|

故障现象 |

故 障 原 因 |

排 除 方 法 |

|

压缩机运转不停,箱内温度过低 |

1.温度控制器调节旋钮在“不停”点 |

将旋钮旋到“中民” |

|

2.温度控制器触点粘连 |

用细砂纸将触点表面打磨光亮,修复 | |

|

3.温度控制器感温管装夹松脱 |

将感温管在原装位置重新固定牢固 | |

|

4.错接三端子温度控制器线路 |

改正错接线路 | |

|

5.热敏元件短路或电阻值变小 |

更换新的热敏电阻元件 | |

|

6.设有在间断电器的触点粘连或动作机构失灵 |

与修复温度控制器触点粘连方法一样 | |

|

压缩机只有“嗡嗡”声而不启动,热保护器反复跳开 |

1.电源电压过低 |

安装自耦调压器稳压到额定值 |

|

2.启动器失灵 |

调整或更换启动器 | |

|

3.压缩机电机启动绕组断路 |

按原启动绕组技术参数绕制或更换压缩机 | |

|

4.压缩机“轧煞”或“卡缸” |

开壳修理或更换压缩机 | |

|

5.制冷系统内充灌制冷剂过多,造成压力过高负荷过重 |

缓慢放掉一些制冷剂 | |

|

压缩机开停次数频繁 |

1.温度控制器感温松脱 |

将感温管与蒸发器表面夹紧 |

|

2.蒸发器霜层太厚,传热性能差 |

化掉蒸发器霜层 | |

|

3.温度控制器调节范围太小 |

调整温度控制器差额螺丝,扩大控温范围 | |

|

4.箱内存放食品过多,压缩机负荷过重 |

根据电冰箱容积,食品存放量适当 | |

|

压缩机运转时噪声大 |

1.放置的地板松地 |

加固地板或放在水泥地面 |

|

2.箱脚未调好 |

调整四只箱脚螺丝,使其平稳 | |

|

3.高、低压管路或毛细管之间因缩机运转碰撞时发出噪声 |

用于轻轻移动管路,避免管路与管路、管路与箱体的碰撞 | |

|

4. 压缩机固定螺丝松动 |

拧紧固定螺丝 | |

|

5.压缩机固定用的减振胶垫压的过紧、过松或老化 |

调整减振胶垫的松紧程度或更换新胶垫 | |

|

6.压缩机内部噪声增大或消振吊簧断裂 |

更换压缩机或修复活消振吊簧 | |

|

压缩机能自动停开,但箱内温度偏高 |

1.安装位置不当,靠近热源 |

移动电冰箱位置,远离热源 |

|

2.蒸发器结箱过厚 |

及时除霜 | |

|

3.温度控制器调节旋钮旋在“弱冷”点 |

将旋钮旋到“中”点 | |

|

4.制冷剂轻度泄露或充灌过量 |

查漏补焊充灌制冷剂或放掉少量制冷剂 | |

|

5.冰堵 |

排除冰堵 | |

|

6.压缩机电机运行电流过大 |

对压缩机电机进行修理或更换压缩机 | |

|

7.压缩机效率降低 |

检修或更换压缩机 |

续表

|

故障现象 |

故 障 原 因 |

排 除 方 法 |

|

蒸发器不结箱 |

1. 制冷剂严重泄露 |

查漏、补焊,重新充灌制冷剂 |

|

2.压缩机高、低阀片击穿 |

开壳检修或更换压缩机 | |

|

3. 压缩机高压缓冲管断裂 |

开壳检修 | |

|

4.制冷系统脏堵 |

更换脏堵部件 | |

|

蒸发器结霜不全 |

1.制冷剂部分泄露 |

查漏、补焊,重新充灌制冷剂 |

|

2. 轻微脏堵 |

更换脏堵部件 | |

|

3. 压缩机效率降低 |

更换压缩机 | |

|

4.温度控制器旋扭调在“弱冷”点(天冷时) |

冬季把温度控制器旋钮调到“中”点 | |

|

蒸发器时而 结霜时而溶化 |

产生冰堵 |

对制冷系统重新进行抽真空、干燥、充灌制冷剂 |

|

蒸发器入口处有少量很实的霜或冰 |

产生局部冰堵 |

对制冷系统重新进行抽真空、干燥、充灌制冷剂 |

|

蒸发器结霜少,底部无霜,并有“咕噜”声 |

蒸发器内有较多的冷冻油 |

冲洗蒸发器,并排除压缩机喷油现象 |

分体式空调常见故障现象原因与排除方法

|

故障现象 |

故 障 原 因 |

排 除 方 法 |

|

压缩机或室 外风扇电机 均不运转 |

1、电源保险丝烧断 |

查明原因,并更换保险丝 |

|

2、插头和插座接触不良或内部断线 |

把插头插紧,如有断路应接牢 | |

|

3、压缩机机械故障 |

更换同规格型号压缩机 | |

|

4、风扇电机烧毁 |

修理或更换风扇电机 | |

|

5、控制线路故障 |

检查并修复线路 | |

|

6、主控开关损坏或插片脱落 |

更换主控开关或重新插上插片 | |

|

7、温度控制器损坏 |

更换温度控制器 | |

|

8、启动继电器故障 |

修理或更换 | |

|

9、启动电容损坏 |

更换启动电容 | |

|

10、压缩机电机绕组断路 |

按原线径、匝数、节距、绕制、更换 | |

|

压缩机运 转,但室外 风扇不运转 |

1、室外风扇电机绕组烧毁 |

修理或更换风扇电机 |

|

2、室外风扇接触器接触不良 |

更换接触器 | |

|

3、风叶卡住 |

调整风叶,如风叶打坏应更换 | |

|

4、线路间断器 |

查出后修复 | |

|

5、风扇电机电容损坏 |

更换电容 | |

|

室外风扇运 转,但压缩 机 不 转 |

1、压缩机电机绕组烧毁 |

重绕绕组或更换压缩机 |

|

2、压缩机“轧煞” |

更换压缩机 | |

|

3、压缩机电机保护器失效 |

调整或更换 | |

|

4、压缩机启动电容损坏 |

更换启动电容 | |

|

室内风扇 不转 |

1、风扇电机烧毁 |

更换风扇电机 |

|

2、风扇风叶卡住 |

找出卡住原因进行排除 | |

|

3、风扇开关接触不良 |

修理或更换 | |

|

4、风扇电机启动电容击穿 |

更换启动电容 | |

|

压缩机、室 内外风扇运 转均正常, 但室内温度 降不下来 |

1、空气过滤网堵塞 |

清洗空气过滤网 |

|

2、室外冷凝器翅片积灰 |

清除积灰 | |

|

3、门窗不密封(附加) |

对不密封处加以密封 | |

|

4、室内热源太多,室温过高 |

查清发热源进行排除 | |

|

5、室内人员过多(附加) |

减少人数 | |

|

6、制冷量不足 |

查清原因,进行排除 |

续表

|

故障现象 |

故 障 原 因 |

排 除 方 法 |

|

空调 器冷量不足 |

1、制冷剂泄露 |

查漏、补漏、试压、抽真空、加注制冷剂 |

|

2、制冷剂充注过量 |

放出多余制冷剂 | |

|

3、室内风扇通风不良 |

清洗空气过滤网 | |

|

4、室外冷凝器翅片积灰 |

清除积灰 | |

|

5、压缩机效率降低 |

更换压缩机 | |

|

冷热切断失灵 |

1、冷热切换开关损坏 |

修理或更换开关 |

|

2、逆止阀损坏 |

修理或更换逆止阀 | |

|

3、电磁换向阀损坏 |

修理或更换电磁换向阀 | |

|

4、电加热器断路(附加) |

修理或更换电加热器 | |

|

机组有异常声音 |

1、安装不稳 |

重新安装,使其牢固 |

|

2、压缩机内部机械部件损坏 |

更换压缩机 | |

|

3、室内风扇内有异物 |

将异物排除 | |

|

4、风扇叶片与外壳相碰 |

修复 | |

|

5、室外风扇叶片与外壳相碰 |

修复 | |

|

6、电磁接触器有响声 |

修理或更换接触器 | |

|

漏电 |

1、电气部件受潮 |

烘干受潮部件 |

|

2、电源接头与机壳短路 |

查明原因,对症处理 | |

|

3、导线绝缘破坏 |

重新进行连接 | |

|

漏水 |

1、排水孔堵塞 |

消除堵塞物 |

|

2、排水管安装不当或不畅通 |

重新安装,使排水管通畅 | |

|

3、轴流风扇甩水水当 |

进行调整 |